El sistema estructural es el nuevo vehículo de energíabandeja, que es el esqueleto del sistema de batería y puede proporcionar resistencia al impacto, resistencia a la vibración y protección para otros sistemas. Las bandejas de baterías han pasado por diferentes etapas de desarrollo, desde la caja de acero inicial hasta la bandeja de aleación de aluminio actual, y hacia bandejas de baterías de aleación de cobre más eficientes.

1. Bandeja de batería de acero

El material principal utilizado en las bandejas de baterías de acero es el acero de alta resistencia, que tiene un precio económico y tiene excelentes propiedades de procesamiento y soldadura. En condiciones de carretera reales, las bandejas de baterías se ven afectadas por diferentes condiciones de trabajo, como ser susceptible al impacto de la grava, etc., y el acero, la paleta tiene una buena resistencia al impacto en la piedra.

Las paletas de acero también tienen sus limitaciones: ① Su peso es grande, que es uno de los factores importantes que afectan la gama de cruceros de nuevos vehículos de energía cuando se cargan en el cuerpo del automóvil; ② Debido a su poca rigidez, las paletas de batería de acero son propensas al colapso durante una colisión. Se produce deformación de extrusión, causando daños a la batería o incluso incendio; ③ Las bandejas de baterías de acero tienen una resistencia de corrosión deficiente y son propensas a la corrosión química en diferentes entornos, causando daños a la batería interna.

2. Bandeja de batería de aluminio fundido

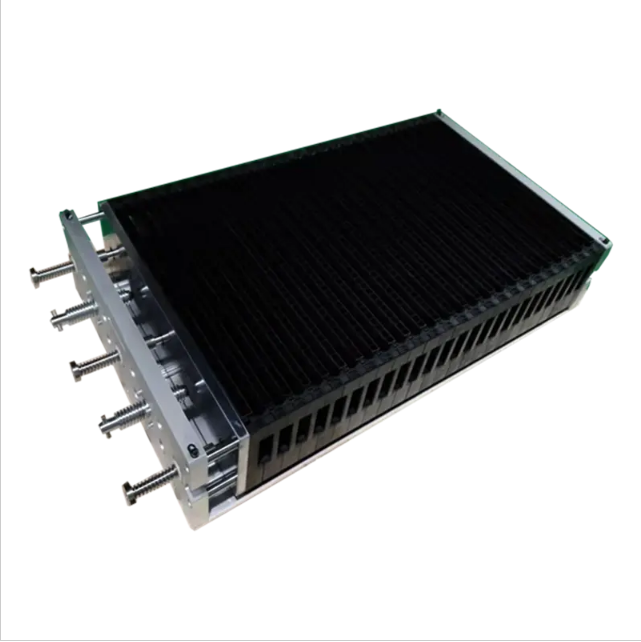

La bandeja de batería de aluminio fundido (como se muestra en la imagen) se forma en una sola pieza y tiene un diseño flexible. No se requiere más proceso de soldadura después de que se forme la bandeja, por lo que sus propiedades mecánicas integrales son altas; Debido al uso de materiales de aleación de aluminio, el peso también se reduce aún más, y esta estructura de la bandeja de batería a menudo se usa en pequeños paquetes de baterías de energía.

Sin embargo, dado que las aleaciones de aluminio son propensas a defectos como el parto, las grietas, las cerraduras frías, las abolladuras y los poros durante el proceso de fundición, las propiedades de sellado de los productos después de la fundición son pobres, y la alargamiento de las aleaciones de aluminio fundido es baja, y son propensas a la deformación después de las colisiones. Debido a las limitaciones del proceso de fundición, las bandejas de baterías de gran capacidad no pueden producirse mediante la fundición de aleaciones de aluminio.

3. Bandeja de batería de aleación de aleación de aluminio extruido

La bandeja de batería de aleación de aluminio extruida es la solución actual de diseño de la bandeja de batería corriente. Cumple con diferentes necesidades a través del empalme y procesamiento de perfiles. Tiene las ventajas de diseño flexible, procesamiento conveniente y modificación fácil; En términos de rendimiento, la bandeja de batería de aleación de aluminio extruida tiene alta rigidez, resistencia a la vibración, extrusión e impacto.

Debido a su baja densidad y alta resistencia específica, la aleación de aluminio aún puede mantener su rigidez al tiempo que garantiza el rendimiento del cuerpo del automóvil. Se ha utilizado ampliamente en la ingeniería de peso ligero de automóviles. Ya en 1995, la compañía alemana de Audi comenzó la producción en masa de los cuerpos de automóviles de aleación de aluminio. En los últimos años, los nuevos fabricantes de vehículos de energía emergentes especiales como Tesla y NIO también han comenzado a proponer el concepto de cuerpos de aluminio, incluidos cuerpos de aleación de aluminio, puertas, bandejas, etc., sin embargo, debido al método de empalme, diferentes piezas deben ser empalmadas a través de soldadura y otros métodos. Hay muchas partes que necesitan ser soldadas y el proceso es complicado.

Tiempo de publicación: mayo-11-2024